فناوری آبدوست کردن سطوح با پلاسما جت بهعنوان یکی از نوآورانهترین روشهای مهندسی سطح، توجه بسیاری از صنایع را به خود جلب کرده است.

آبدوستی چیست و چرا اهمیت دارد؟

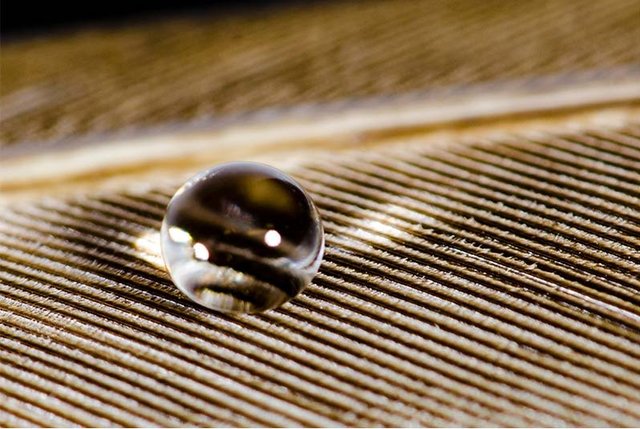

آبدوستی (Hydrophilicity) به خاصیتی از یک سطح گفته میشود که توانایی بالایی در جذب و تعامل با مولکولهای آب(به عنوان یک ملکول دو قطبی) دارد. هرچه زاویه تماس قطرهی آب با سطح کمتر باشد، سطح آبدوستتر است. در مقابل، سطحی که آب را دفع کند، آبگریز (Hydrophobic) نامیده میشود.

در صنایع مختلف مانند خودروسازی، پزشکی، بستهبندی و الکترونیک، ایجاد آبدوستی نقش مهمی در بهبود کیفیت محصولات دارد. برای مثال، در فرآیند چسباندن شیشه به سیلیکون یا اتصال پارچههای کربنی به رزینهای پلیمری، افزایش آبدوستی سطح موجب افزایش چسبندگی مولکولی و استحکام نهایی اتصال میشود.

چرا این مسئله مهم است؟

زیرا بسیاری از مواد پلیمری ذاتاً آبگریز هستند و بدون اصلاح سطح، چسب یا رزین به آنها نمیچسبد. آبدوست کردن این سطوح، با روشهایی مانند پلاسما جت، مشکل را بهصورت دائمی و با دقت نانومتری برطرف میکند.

فرآیند آبدوست کردن با پلاسما جت

پلاسما جت روشی پیشرفته برای تغییر ویژگیهای سطح در مقیاس نانومتری است. در این روش، گازهایی مانند آرگون، نیتروژن یا اکسیژن به کمک تخلیه الکتریکی تبدیل به پلاسما میشوند. این پلاسما حاوی یونها، الکترونها و رادیکالهای فعال است که با برخورد به سطح، ساختار سطحی آن را تغییر میدهند.

در فرآیند آبدوست کردن با پلاسما جت، اتمهای اکسیژن به سطح تزریق میشوند و گروههای عاملی مانند –OH یا –COOH ایجاد میکنند. این گروهها باعث افزایش انرژی سطحی و در نتیجه بهبود چسبندگی در مقیاس نانومتری میشوند.

به عنوان مثال، در شرکتهای تولید فیلمهای بستهبندی و لیبلهای چاپی، استفاده از پلاسما جت موجب میشود تا جوهر یا چسب بهصورت یکنواخت و مقاوم، روی سطح بنشیند، بدون نیاز به مواد شیمیایی خطرناک و بوی نامطبوع.

کاربردهای صنعتی آبدوست کردن

فناوری آبدوست کردن با پلاسما جت در صنایع مختلفی مورد استفاده قرار میگیرد، از جمله:

صنعت الکترونیک

در تولید بردهای مدار چاپی (PCB) یا بستهبندی چیپها، تمیزی و چسبندگی سطح اهمیت حیاتی دارد. پلاسما قبل از لحیمکاری یا پوششدهی، آلودگیها را حذف کرده و سطح را آبدوست میکند تا اتصال الکتریکی مطمئنتری ایجاد شود.

صنایع پزشکی و زیستفناوری

سطوح پلیمری مانند پلیاتیلن و پلیپروپیلن پس از آبدوست شدن قابلیت بالایی در جذب پروتئین یا سلول پیدا میکنند. این ویژگی در ساخت کاتترها، فیلترهای خونی، و بسترهای کشت سلول کاربرد دارد.

بستهبندی و چاپ

در خطوط چاپ صنعتی، جوهر روی سطوح پلیمری بهسختی مینشیند. آبدوست کردن سطحوح پلیمری، این مشکل را برطرف میکند و باعث افزایش کیفیت چاپ و دوام رنگ میشود.

چسبپذیری و کامپوزیتها

در تولید قطعات کامپوزیتی یا اتصالات فلز-پلیمر، افزایش آبدوستی موجب افزایش مقاومت مکانیکی و حرارتی اتصال میشود. در نهایت یکی از اتصالات دارای سبکی و دیگری دارای استحکام است که هردو ویژگی در ساختار جدید جمع میشوند.

مزایا و مقایسه با روشهای سنتی

یکی از مهمترین مزایای آبدوست کردن با پلاسما جت، عدم نیاز به مواد شیمیایی و فرآیند خشک و تمیز بودن آن است. در مقابل، روشهای سنتی مانند اسیدشویی یا استفاده از پرایمرها، علاوه بر خطرات زیستمحیطی، کنترل دقیق فرآیند را دشوار میکنند.

برخی از مزایای اصلی عبارتاند از:

- عدم استفاده از حلالهای آلی یا مواد سمی

- قابلیت کنترل دقیق پارامترهای فرآیند (فاصله نازل، زمان تابش، نوع گاز و توان الکتریکی)

- قابل اجرا بودن روی مواد مختلف از جمله پلاستیک، فلز، شیشه و سرامیک

- دوام بالا و پایداری شیمیایی در برابر زمان و رطوبت

به عنوان نمونه، در یکی از خطوط تولید قطعات خودرو، استفاده از این روش برای آبدوست کردن قطعات پلاستیکی موجب افزایش ۳۰٪ چسبندگی رنگ و کاهش ضایعات تولید شده است.

جمعبندی و معرفی دستگاه آبدوستکننده پلاسما جت

فناوری آبدوست کردن با پلاسما جت یکی از نوینترین راهکارهای مهندسی سطح است که بدون آسیب به ماده پایه، چسبندگی و فعال بودن سطح را بهصورت چشمگیری افزایش میدهد.

در شرکت ما، دستگاهی طراحی و ساخته شده که با بهرهگیری از پلاسما جت قابلکنترل، قادر است سطوح مختلف را در مدت چند ثانیه آبدوست کند. در ویدئوی همراه این مقاله، میتوانید نحوهی عملکرد این دستگاه را مشاهده کنید: از تابش پلاسما تا تغییر زاویه تماس آب روی سطح.

این فناوری نه تنها برای کاربردهای تحقیقاتی، بلکه برای تولید صنعتی نیز مناسب است و میتواند بهعنوان جایگزینی ایمن و اقتصادی برای روشهای شیمیایی مورد استفاده قرار گیرد.

همچنین ببینید:

استریل کردن سطوح